今回は、「フィルムコンデンサ」についての説明です。

目次

1.フィルムコンデンサとは?

フィルムコンデンサとは、名称通り誘電体にプラスチックフィルムを使用した無極性のコンデンサのことです。

誘電体にセラミックを使用した無極性のコンデンサのことをセラミックコンデンサ(略してセラコン)と呼びますので、その誘電体違いの種類となります。

無極性とは、コンデンサの端子にプラスとマイナスの区別が無いことを指しています。

コンデンサには端子が2つ存在しますが、フィルムコンデンサの場合はどちらに電圧を印加しても問題無いのです。

形状は、セラコンの円板型に似た平べったいタイプ・円柱状のタイプ・ケースで覆われたタイプなど、様々な種類が存在します。

同じ形状をしていたとしても、内部構造は全く別物になっていることもあります。

2.フィルムコンデンサの分類と構造

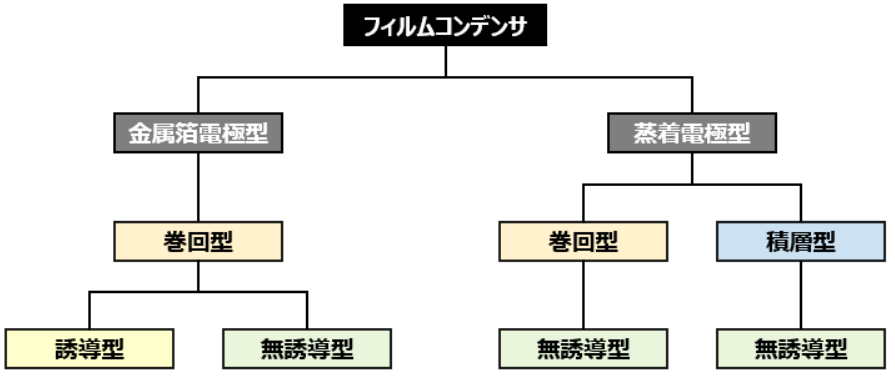

フィルムコンデンサは、その内部電極の形成方法の違いにより「金属箔電極型」と「蒸着電極型」に分類されます。

金属箔電極型は、内部電極となる金属箔(アルミニウムやスズなど)と誘電体となるプラスチックフィルムを重ねてロール状に巻き取って形成します。

このようなロール状の構造のフィルムコンデンサは、巻回型と呼ばれます。

金属箔電極型には巻回型しか存在しません。

コンデンサの電極は2つ必要なので、電極-プラスチックフィルム-電極-プラスチックフィルムと重ねた状態でグルグル巻きにすることになります。

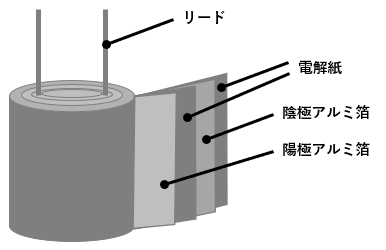

イメージは電解コンデンサの内部構造と同じです。

図1におけるアルミ箔が電極、電解紙がプラスチックフィルムに置き換わったと考えてください。

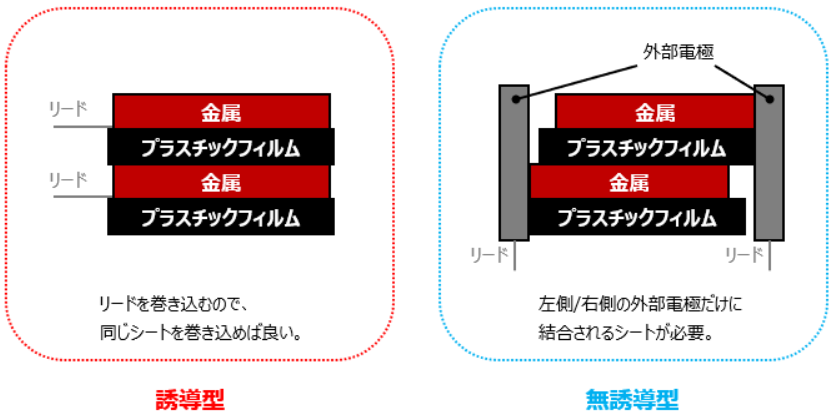

また、金属箔電極型フィルムコンデンサは、リードの取付方法により「誘導型」と「無誘導型」に分類されます。

誘導型は、電解コンデンサのようにリードを内部電極で巻き取る方式です。

それに対して無誘導型は、端面にリードや端子電極を配置する方式になります。

誘導型が電解コンデンサ(厳密にはちょっと平べったくなる)、無誘導型がセラミックコンデンサに近い形状になると思ってくれれば良いです。

誘導型と無誘導型ではリードの位置により見た目が変わってきますが、無誘導型は誘導型と比べてインダクタンス成分が小さく、高周波特性に優れるという内面的な違いも存在します。

蒸着電極型は、内部電極となる金属(アルミニウムや亜鉛など)を誘電体となるプラスチックフィルムに蒸着させた状態で形成します。

メタライズドフィルムコンデンサと呼ばれていることもあります。

蒸着電極型の場合、リードの取付方法は無誘導型固定になります。

金属箔電極型は金属箔とプラスチックフィルムが別々になっていましたが、蒸着電極型では金属とプラスチックフィルムが一体化しています。

どちらの形式でも、結局は電極とプラスチックフィルムが存在する点は変わらないです。

ただし、蒸着電極型の蒸着させた金属膜は極めて薄くなる為、蒸着電極型は金属箔電極型と比べて小型化に向いています。

蒸着電極型の構造は、先程説明した巻回型の他に、積層型が存在します。

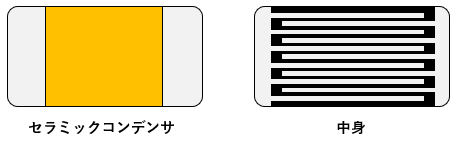

積層型は、セラコンのような積層構造を指しています。

灰色部分が金属蒸着膜、黒色部分がプラスチックフィルムに置き換わり、端面に電極を設けるイメージです。

まとめると、以下のような分類になっていると言えます。

3.フィルムコンデンサの製造工程

フィルムコンデンサの構造としては、「巻回型の誘導型」・「巻回型の無誘導型」・「積層型の無誘導型」の3種類が存在することになります。

これらのフィルムコンデンサの製造工程は、以下の工程の何れかの手順を踏んでいくことになります。

①巻き取りを行う。

②プレス成型する。

③メタリコン処理をする。

④切断する。

⑤リードを取り付ける。

⑥外装仕上げをする。

「巻回型の誘導型」の場合は①-②-⑥、「巻回型の無誘導型」の場合は①-②-③-⑤-⑥、「積層型の無誘導型」の場合は①-④-⑤-⑥という工程になります。

それぞれ補足をしながら大まかに説明していきますね。

巻回型の誘導型

①巻き取りを行う。

巻回型の誘導型は金属箔電極型しか存在しないので、適切な幅に裁断された金属箔をプラスチックフィルムに重ねたシートを巻き取ります。

巻回型の誘導型の場合、この1巻が1つのフィルムコンデンサに成形されます。

巻き取りのイメージは、ロールケーキのような円筒状です。

コンデンサには電極が2つ必要なので、シートは2枚必要になります。

誘電型の場合、この工程で内部電極にリード線を付けた状態で巻き取っています。

※芯として円筒状の素子を使用すると記述されていたり、何も記述されていなかったりする為、実情はどちらなのかわかっていません。ただ、芯がある場合の説明でそれを取り除くような記述は見受けられませんので、仮に芯があった場合はおそらくプラスチック製なのだと思われます。

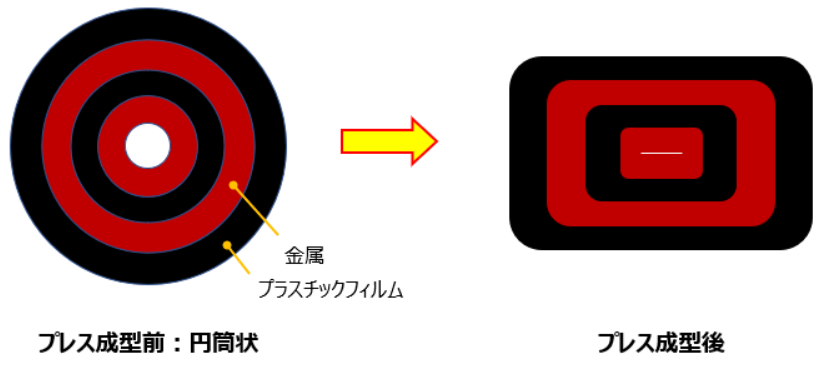

②プレス成型する。

目的の形状になるように、加熱しつつのプレス成型を行います。

基本的には、角を丸くした長方形になります。

⑥外装仕上げをする。

この状態だと金属部分が剥き出しになってしまっているので、樹脂で覆って硬化させ、外装を整えます。

必要に応じてパッケージに包んだり文字を印刷して完成です。

巻回型の無誘導型

①巻き取りを行う。

適切な幅に裁断された金属箔/金属をプラスチックフィルムに重ねた/蒸着したシートを巻き取ります。

巻回型の無誘導型の場合、この1巻が1つのフィルムコンデンサに成形されます。

巻き取りのイメージは、ロールケーキのような円筒状です。

コンデンサには電極が2つ必要なので、シートは2枚必要になります。

ただ、プラスチックフィルムに対して金属が右寄りに配置されたシートと、左寄りに配置されたシートを用意する必要があります。

これは、図2に示したセラコンの断面図のような内部構造を形成するためです。

全く同じシートを重ね合わせてしまうと、内部電極が右側/左側の電極(厳密には後述のメタリコンのこと)にだけ繋がっているという状況を作り出せないのです。

先程説明した誘導型に関しては、リードを直接巻き込んでいきますので、この点は考慮する必要がありません。

巻回型の無誘導型の場合、何気にシートの配置も若干左右にズラします。

そうして、片側の電極(メタリコン)には1種類のシートのみがめり込んで金属部分が接合されるようにしてあります。

※芯として円筒状の素子を使用すると記述されていたり、何も記述されていなかったりする為、実情はどちらなのかわかっていません。ただ、芯がある場合の説明でそれを取り除くような記述は見受けられませんので、仮に芯があった場合はおそらくプラスチック製なのだと思われます。

②プレス成型する。

目的の形状になるように、加熱しつつのプレス成型を行います。

③メタリコン処理をする。

無誘導型は金属部を電極として使用する為、内部電極と外部端面に形成する電極(リード)を繋ぐ工程が必要になります。

そこで、金属溶射(溶融・半溶融した金属を素材表面に衝突させて、素材表面に皮膜を形成する技術のこと)します。

ここで、内部電極と外部電極を繋ぐ役割となる金属皮膜のことをメタリコンと呼びます。

だからメタリコン処理という名称になっているのです。

⑤リードを取り付ける。

メタリコン処理をした表面に、リードを溶接します。

⑥外装仕上げをする。

この状態だと金属部分が剥き出しになってしまっているので、樹脂で覆って硬化させ、外装を整えます。

必要に応じてパッケージに包んだり文字を印刷して完成です。

積層型の無誘導型

①巻き取りを行う。

積層型の無誘導型は蒸着電極型しか存在しないので、適切な幅に裁断された金属をプラスチックフィルムに蒸着したシートを巻き取ります。

積層型の無誘導型の場合、この1巻が複数のフィルムコンデンサに成形されます。

巻回型の誘導型/無誘導型では1巻が1個なので小さいものでしたが、積層型の無誘導型はもっと大きいのです。

巻き取りのイメージは、ガムテープのような中心径を大きめにした円筒状です。

コアホイールと呼ばれる芯にシートを巻き付けていきます。

積層型の無誘導型の場合、後々適切なサイズに切り出しを行う為、所定のパターンで配置したシートを使用します。

④切断する。

シートのパターンに合わせて適切なサイズに切断します。

切り出しを行った時点では微妙に弧を描いているので、平面化します。

⑤リードを取り付ける。

切り出した個々の材料に導電性の接着剤を塗布し、メッキ処理をした後に電極を形成します。

積層型の場合は表面実装タイプが多いですが、リードタイプも存在します。

リードタイプの場合は電極に当たる部分からリードを延ばすことになります。

⑥外装仕上げをする。

必要に応じてパッケージに包んだり文字を印刷して完成です。

4.プラスチックフィルム(誘電体)の種類

フィルムコンデンサの誘電体として使用されるプラスチックフィルムは、主に以下のような材料が使用されています。

- PET

- PP

- PPS

- PEN

これらの略称を頭に付けて、PETフィルムコンデンサ・PENフィルムコンデンサという具合に呼んでいることが多いです。

各々補足説明をしていきますね。

ポリエチレンテレフタレート[Poly Ethylene Terephthalate]。

耐熱性・耐寒性に優れており、非常に安価なので、プラスチックフィルムの材料としては最も一般的な材料です。

ポリエステルコンデンサやマイラコンデンサと呼ばれていることもあります。

ポリプロピレン[Poly Propylene]。

tanδが優れて低損失で絶縁抵抗も高いので、大電流用途に向いている。

ただし、耐熱性はやや悪く、サイズが大きくなりがちです。

ですが、技術が進歩して小型化・低コスト化が進んできているので、主流な材料に成りつつあります。

ポリフェニレンスルフィド[Poly Phenylene Sulfide]。

耐熱性・温度特性に優れていますが、高価な点がネックとなります。

表面実装用のパッケージも存在する。

ポリエチレンナフタレート[Poly Ethylene Naphthalate]。

小型で耐熱性に優れますが、PPやPPSと比べると温度特性で劣ります。

コストも安いとは言えません。

表面実装用のパッケージも存在する。

各々の特徴を並べて簡単に比較すると、以下のようになります。

※「◎:非常に良い」、「○:良い」、「△:普通~やや悪い」くらいの感覚です。

他にも、PS(ポリスチレン)・PTFE(ポリテトラフルオロエチレン)・紙などの材料を使用している製品も存在します。

紙に関しては昔から使用されており、紙を使用したコンデンサの製造技術を利用してフィルムコンデンサが開発されたという経緯があります。

ちなみに、プラスチックフィルムに使用される材料は1種類とは限らず、複数種類組み合わせて使用している場合もあります。

そのようなフィルムコンデンサのことは、複合フィルムコンデンサと呼びます。

5.フィルムコンデンサの特徴

フィルムコンデンサの特徴としては、以下のようなものが挙げられます。

- 無極性

- 高耐圧/高絶縁性

- 低損失/長寿命

- 温度特性が良い

- 高周波特性が良い

- DCバイアス特性が良い

- 自己修復機能有り

必要に応じて補足説明していきますね。

極性が無いので、直流/交流に関わらず使用が可能です。

プラスチックフィルムの材料として使用している誘電体の関係で、絶縁抵抗が非常に高いです。

なので、高耐圧でもあります。

このおかげで、外部からの影響を受けづらく、電荷を安定して蓄えることが可能になっています。

種類によっては数千Vの耐圧性を持つ製品も存在します。

また、コンデンサは温度が上昇すると絶縁抵抗が一時的に下がるものなのですが、フィルムコンデンサの場合はこの温度変化による絶縁抵抗の変化量も小さくなっています。

tanδが小さいので、電力損失が小さいです。

プラスチックフィルムに使用している材料の物性(電気伝導率や熱伝導率といった物理的な特性のこと)が安定しているので、故障しづらいという特徴もあります。

コンデンサの静電容量は、温度変化に伴って変化します。

フィルムコンデンサは、セラミックコンデンサや電解コンデンサなどと比較して、その変化量が非常に小さくなっています。

特に、プラスチックフィルムの材料をPPSにした場合は、ほぼ変化しなくなります。

印加される信号の周波数が変化しても、静電容量があまり変化しません。

また、高周波信号に対するインピーダンスの増加量も少ないです。

なので、高周波でも使いやすいコンデンサとなっています。

DCバイアス特性とは、コンデンサに直流電圧を印加した際に静電容量値が変化してしまう現象のことです。

フィルムコンデンサの場合、印加電圧が変化しても静電容量はほとんど変化しません。

変化量が小さ過ぎるからか、DCバイアス特性が“無い”と表現されていることもあります。

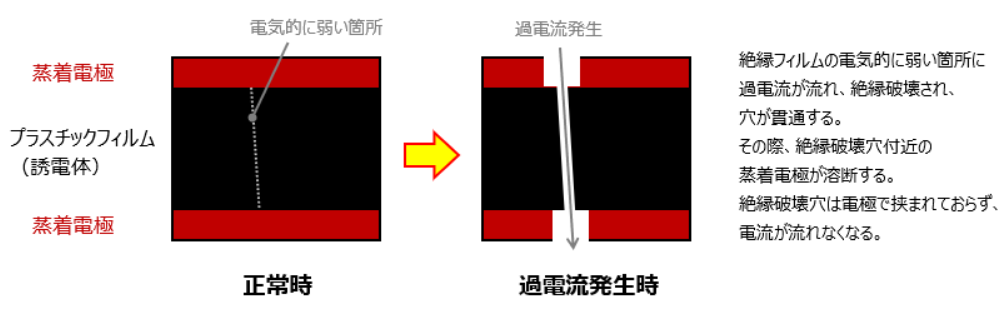

蒸着電極型のフィルムコンデンサの場合、過電流が流れた場合の故障モードは必ずオープン故障するようになっています。

正常時の絶縁フィルムは、電流を通しません。

ですが、その通さない中でも微妙に電流が流れやすい“電気的な弱点となる経路”が存在します。

フィルムコンデンサに過電流が流れると、絶縁フィルムはその電流が流れたラインのみ破壊され、その破壊点付近の蒸着電極部が溶断されます。

すると、絶縁フィルム貫通穴付近には蒸着電極が存在しなくなります。

その結果、絶縁フィルム貫通穴には電圧がかからなくなり、絶縁破壊点だけ切り離された状態になります。

絶縁フィルム貫通穴を取り除いて考えると、蒸着電極-絶縁フィルム-蒸着電極という状態は維持されており、絶縁された状態を維持していることになります。

つまり、過電流印加時に部分的に破壊はされますが、フィルムコンデンサという製品としては瞬時に絶縁性が修復されるのです。

この特徴のことを、自己修復機能(セルフヒーリング)と呼びます。

なので、安全性・信頼性が高いです。

ただ、この状態のまま放置すると、絶縁破壊部からガスが発生し、最終的にはケースが破裂する恐れがあります。

過信は禁物です。

また、自己修復機能が働かないようなケースも存在します。

そのケースでも信頼性を確保したい時には、金属部のパターンを工夫してヒューズとして働くようにしてある種類も存在します。

全体的に高性能な反面、サイズ・コスト・静電容量が課題となります。

主にセラコンでカバーできない高性能/高精度を求められる用途で使用すると覚えておきましょう。

上記の特徴から、フィルムコンデンサは以下のような用途で使用されていることがあります。

オーディオ機器…DCバイアス特性が良いので、オーディオ回路に使用した際にひずみが発生しづらいです。ひずみが少ないということは音質が劣化しないということなので、音質の向上に適したコンデンサとなっています。

太陽光発電…太陽光発電システムは、その用途により数百V~数千Vという高電圧電源を使用することになります。フィルムコンデンサは耐圧性に非常に優れているので、太陽光発電用のインバータ回路の電源安定化(ノイズ除去・平滑化)に使用されます。

他にも、情報通信機器・自動車機器・スイッチング電源回路・フィルタ回路(コイルと併せて使用されることが多い)など、様々な用途で使われています。

以上、「フィルムコンデンサ」についての説明でした。