今回は、「はんだ付けの仕方の違い」についての説明です。

1.初めに

リフロー炉というプリント基板に電子部品を多数まとめて実装するための装置があります。

この装置のおかげでプリント基板の部品実装が容易になっています。

ですが、“リフロー”って何でしょうね?

また、あまり聞かないかもしれませんが、“フロー”という用語もあります。

ということで、今回はフローとリフローとはそもそも何なのか、フローとリフローの違いは何なのかについてまとめてみました。

2.手はんだ付けについて

はんだ付けの手法は、「手はんだ」・「フローはんだ」・「リフローはんだ」の3つに大きく分けることができます。

まずは、手はんだについて解説していきます。

手はんだは、その名の通り人間の手ではんだ付けをすることを指しています。

量産する基板ともなると、一々手はんだ付けをする時間なんてないというのは想像できるかと思います。

後述のフロー及びリフローは、機械化して一気にまとめて部品にはんだ付けを実行する手法ですので、基本的にはこのどちらかもしくは両方を駆使してはんだ付けを行います。

ただ、部品にははんだ付けに適した手法や温度が設定されています。

熱に強い部品もあれば弱い部品もあるので、プリント基板という単位ではんだ付けをすることを考えた際に、フロー/リフローでのはんだ付けに適していない部品があることも考えられます。

そんな時に、手はんだ付けで対応することになります。

ゴツい見た目のDIP部品(リード部品)の仕様書を眺めているとフローはんだがNGで手はんだ付けの条件が書かれているという場合が結構ありますので、そんな部品は手はんだ付けすることになるのです。

3.フローとは?

フローとは、フローはんだ付けを略した言い方です。

フローは、あらかじめ溶かしてあるはんだで満たしたはんだ槽を用意して、その上を基板に通過させた際に溶かしたはんだを噴き上げることではんだ付けをします。

半田面のはんだ付けに用いられるということですね。

チーズフォンデュはパンや肉などをチーズでフォンデュする(?)わけですが、フローの場合はプリント基板をはんだでフォンデュする(?)ということです。

半田面なのでDIPタイプの部品(基板の穴にリードを挿して裏側からはんだ付けすることで固定する部品)のはんだ付けが主になりますが、SMT部品が無いとも限りません。

仮にSMT部品があった場合、部品を専用のボンド(接着剤)で仮止めした状態でフローはんだを行います。

そうしないと普通に部品が落下しますからね(笑)

はんだの噴き上げは1次噴流と2次噴流の2段階存在します。

様々な角度から勢いを付けて噴流して、全体にはんだを行き渡らせる。若干多めにはんだを盛る。

はんだの付き過ぎやはんだブリッジを低減するためにはんだを噴流する。

確実に固定して、その後に調整しているわけですね。

フロー工程を大まかにまとめると以下のようになります。

1.SMT部品をボンドで固定する。

2.DIP部品を搭載する。

3.半田面にフラックスを塗布する。

4.1次噴流で大まかにはんだ付けする。

5.2次噴流で仕上げする。

フローは、半田面のみが熱されるので部品に対する温度負荷は少なく、一気にはんだを吹き付けるので多くの部品をまとめてはんだ付けできるというメリットがあります。

その反面、配置されている部品の密集具合や高さの関係でどうしても均一にはんだを当てることができないというデメリットがあります。

ついでに言うと、はんだ付けしなければならない箇所以外にも万遍なくはんだが吹き付けられるので、どうしてもはんだブリッジが発生しやすいです。

はんだを吹き付けるので、基板に穴が空いていると径の大きさによっては部品面に飛び出してしまいまうこともありますし、耐熱性や部品重量の関係でメーカがフローはNGとしていることもよくあります。

まあ、メリットがあればデメリットもあるものですから…。

基本的なフローはんだは上記の通りで、この手法の場合はウェーブソルダリング/ウェイブソルダリングと呼びます。

wave(波)のようにsolder(はんだ)を噴出させるからウェーブソルダリング/ウェイブソルダリングです。

フローはんだと言うとこのウェーブソルダリングが良く出てくるのですが、他にも静止したはんだ槽に浸漬させるタイプもあったりします。

設備によってどんなフローはんだが可能なのかが違ってくるんです。

また、スポットソルダリングというフローはんだ付け方法も存在します。

特定のspot(点・場所)にはんだ付けするからスポットソルダリングです。

スポットソルダリングは、部品面側から挿し込んだリード部品を半田面側にフローはんだではんだ付けしようとした際に、半田面側にフローはんだの邪魔になるような部品がある時に用いられます。

設備によっては、「半田面への実装部品は○○mm以内とする」といった制限が設けられています。

これは、○○mmより高い部品を配置すると、部品がはんだ槽設備に接触したりする危険があるからです。

そんな設備の場合はウェーブソルダリングはできないのですが、スポットソルダリングで部分的に実装できる可能性はあったりします。

フローはんだが必要な基板に部品を実装する場合は、半田面側の部品と実際にその基板を組み立てる拠点の装置について考慮する必要があると覚えておきましょう。

4.リフローとは?

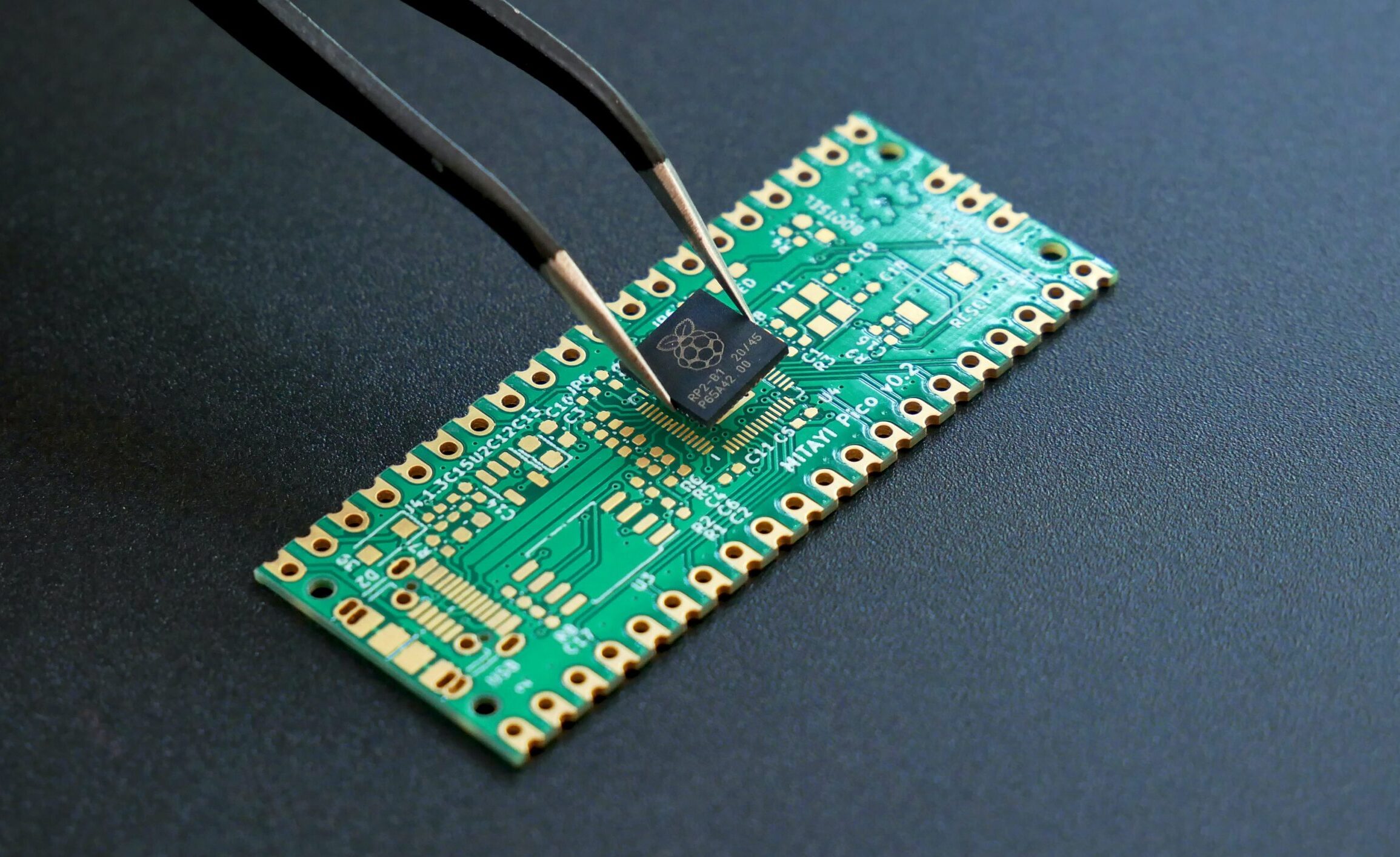

リフローとは、リフローはんだ付けを略した言い方です。

リフローは、クリームはんだと呼ばれるペースト状(目で見てもわからないけど実際は数ミクロンの粒状)のはんだを部品を実装するパッド(パターンの銅箔露出部)の上に塗り、その上に電子部品を配置した状態でリフロー炉を通すことではんだ付けをします。

瞬間接着剤でくっつけたい部品Aと部品Bがあった場合、片方の部品に接着剤を塗って、そこにもう片方の部品をくっつけるでしょう?

それとやっていることは同じです。

プリント基板にクリームはんだ(接着剤代わり)を塗って、そこにくっつけたい部品を載せているだけです。

具体的な工程を記述していきますね。

ガーバーデータとは、基板に部品を実装するためのデータのことです。

簡単に言えば、部品面・半田面のどこに何を配置するかがわかるようになっているデータです。

このデータを基にメタルマスクを作ります。

『リフローは部品を実装する銅箔露出部にクリームはんだを塗る』と言いましたが、普通に考えてどうやって銅箔露出部だけにはんだを塗るのかが気になりますよね?

そこで出てくるのがメタルマスクです。

メタルマスクとは、部品を実装するパターンに当たる箇所のみ穴が開いた金属板のことです。

基板の上に部品を実装するパターンが合うようにメタルマスクを重ねます。

この状態でスキージと呼ばれるヘラを用いてクリームはんだを塗ります。

こうすることで、不要な箇所にクリームはんだを塗らないようにしています。

ちなみに、慣れていないとメタルマスクは簡単にズレるので、結構難しいです。

ミスしたら拭き取れば良いだけの話ですけどね。

やっていることはステンシルと同じです。

クリームはんだを塗った個所にマウンターという装置を使って部品を配置します。

クリームはんだを熱して溶かして、部品をはんだ付けします。

はんだ付けした後は常温で風を当てて冷やして完成です。

半田面にも部品を実装する場合は基板をひっくり返してもう一度リフロー炉を通す…とも限りません。

コネクタなどの重い部品以外、つまりチップ抵抗やセラミックコンデンサくらいなら半田面に配置して裏返してもクリームはんだでくっついた状態になります。

なので、そのままリフロー炉を通すと部品面も半田面も部品を一気に実装できます。

半田面にもコネクタなどを配置する場合は、フローの時同様に専用のボンドで部品をくっつけてはんだ付けを行います。

ちなみに、リフローは精度の高いはんだ付けができる部分がメリットです。

必要な量だけはんだを使用するので、はんだブリッジなどの実装不良は発生しにくいです。(※しないわけではない)

反面、DIP部品のはんだ付けができない部分とフローと比較してはんだ付けに時間がかかる部分がデメリットになります。

リフローの場合はクリームはんだを塗るためのメタルマスクの設計も必要なので、炉を通す以外の部分でも全体的に時間がかかってしまうのです。

5.フローとリフローを組み合わせる場合の順番

フローとリフローの長所・短所は真逆になっているようなものなので、フローとリフローを組み合わせてはんだ付けを行う場面は珍しくありません。

ただ、フローとリフローを実施する場合は順序が決まっています。

基本的にリフローの後にフローを行います。

何故かと言うと、そもそもフローして部品を搭載してしまった基板にクリームはんだを印刷できないからです。

部品があったらメタルマスク合わせられませんし、そもそもフローで既にはんだが載ってしまっていますからね。

6.MIとAIとSMT

部品を実装する際、MI・AI・SMTという単語が突然現れることがあります。

それぞれの用語は、部品の実装工程を表しています。

MIとは、[Manual Insert]の略称です。

部品が大きすぎる・重すぎる場合はマウンターで部品を吸着することが出来ないので、素手で部品を配置することになります。

そんな部品の分類がMIとなります。

要するに、MIは手挿し部品です。

でかいコイル・コネクタやジョイスティックなんかがMIに該当することがあります。

AIは、[Auto Insert]の略称です。

MIが[Manual]だったのに対して[Auto]になっていますね。

この名称からわかる通り、自動で挿入可能な部品がAIです。

つまり、マウンターで実装可能なリード部品(DIP部品)がAIに該当します。

SMTはこれまでの記事で何度も出てきていますが、表面実装部品(SMT部品)のことを指しています。

これらの実装方法による部品がいくつ存在するのかによって部品実装の仮コスト出しをしたりするので、社外に部品実装を依頼する際の見積り時に必要になることがある情報だったりします。

ついでに覚えておくと良いかもしれません。

以上、「はんだ付けの仕方の違い」についての説明でした。