今回は、「フィデューシャルマーク」についての説明です。

1.初めに

本ブログでは、プリント基板に関わる初歩的な用語・基板製造工程で出てくる用語・基板層構成の関連用語など、様々な用語についてまとめてあります。

これだけでも結構な種類の用語があるのですが、少し踏み込むと追加で知らない用語が出てくることは基板用語に関わらずよくあります。

今回は、基板設計を外注していたりする方はあまり耳にすることの無い単語であろう“フィデューシャルマーク”について解説していきます。

2.フィデューシャルマークとは?

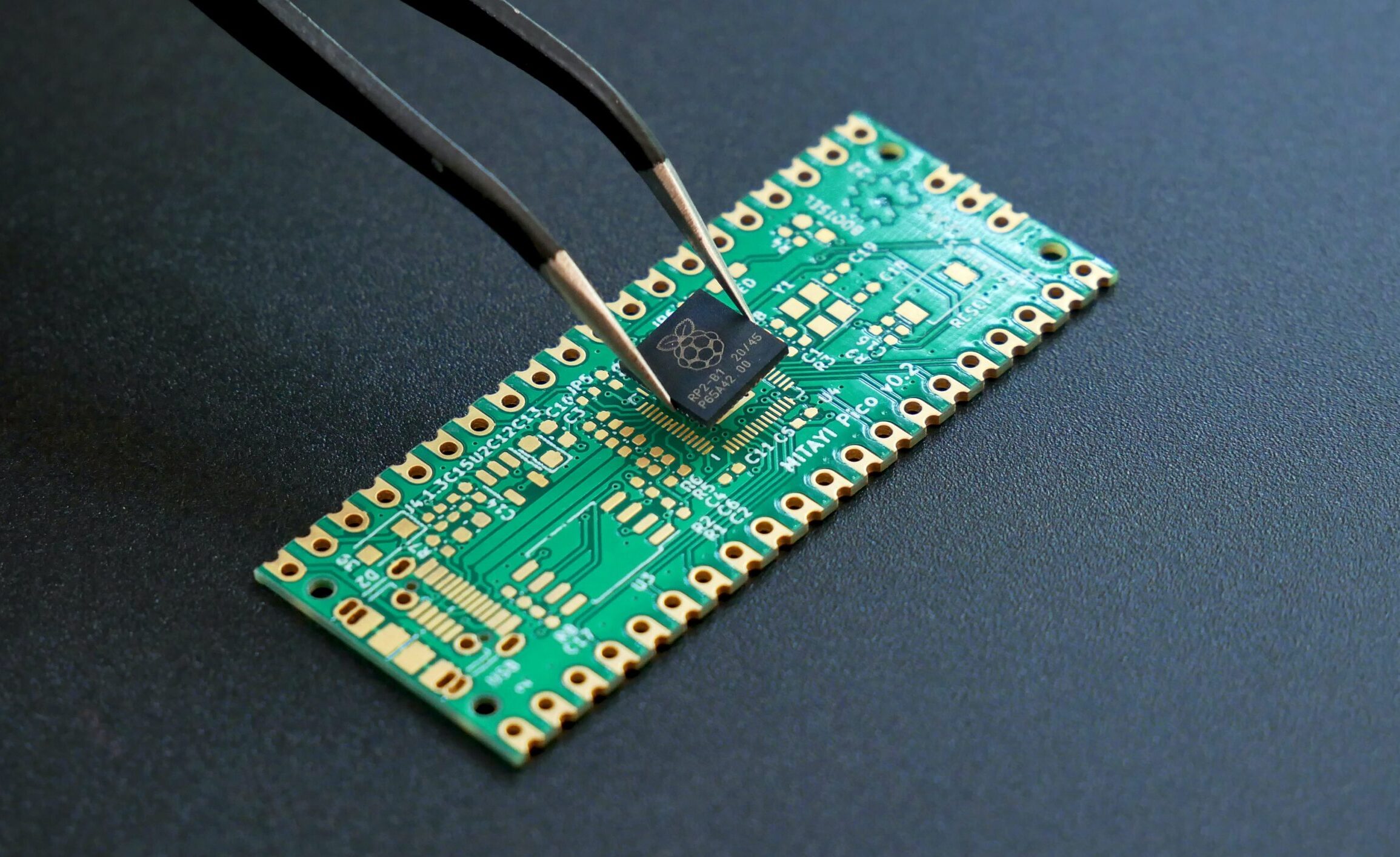

PWBにチップ抵抗・セラコン・ダイオード・トランジスタなどの電気部品・電子部品を実装することで、PCBが出来上がります。

この時、小型の部品に関しては、ある機械にプログラミングすることで所定の位置に所定の部品を配置するようにしています。

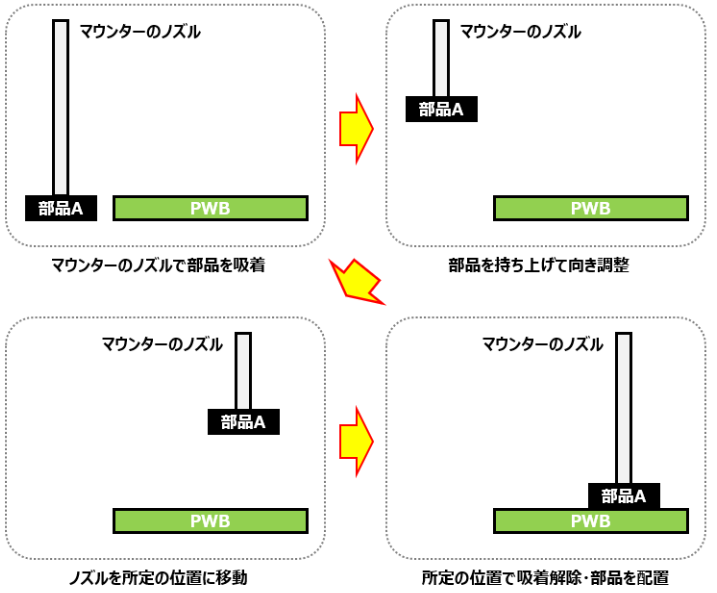

ノズルで部品を吸着して、カメラで吸着向きを認識・調整し、指定の箇所に置くという動作を高速で繰り返すのです。

この機械のことをマウンターと呼びます。

このマウンターですが、部品実装時には以下の2点が危惧されます。

マウンターはプログラミングした所定の位置に所定の部品を配置するので、マウンターに投入する基板の向きを間違えたとすると元々プログラミングした位置にお構いなしに部品を配置してしまうことになります。

見当違いの箇所に部品を置いてしまう可能性があるんですね。

その為、基板の投入向きが正しいかどうかを確認するための機構が必要にあります。

チップ抵抗やセラコンなどは1005や0603といった1mm以下の超小型サイズの部品が存在します。

また、配線ピッチが狭く、ICのピン同士の距離が1mmも空いていないということもザラにあります。

なので、少し基板がズレているだけで隣のパターンとブリッジしてしまったりと、正しく部品を実装出来ないという事態を招きかねません。

その為、基板の位置合わせが必須になります。

このように、マウンターに投入した基板の位置調整が課題になっているのです。

そこで、マウンター投入時のプリント基板の向きを確認したり、細かな位置調整をするためのマークが存在します。

それがフィデューシャルマークです。

フィデューシャルマークは、認識マークや基準マークと呼ばれていることもあります。

正式名称のフィデューシャルマークと呼んでいることが多いですけどね。

3.実際のフィデューシャルマークの設け方

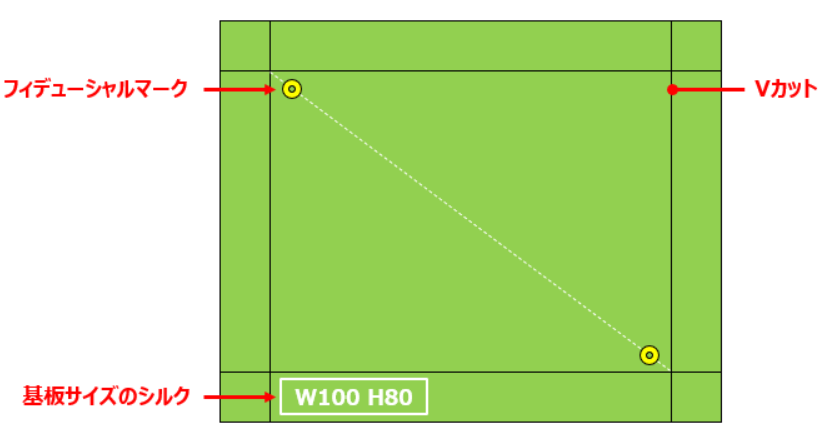

フィデューシャルマークは、表面実装部品がある面に最低限2箇所設ける必要があります。

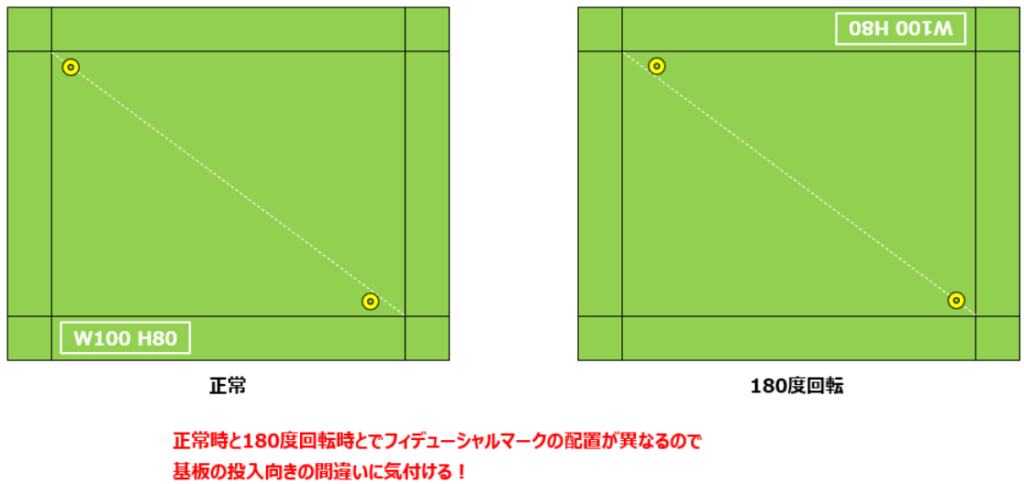

配置は対角線上になるべく離れた位置にするのですが、完全に点対称となる位置には配置してはいけません。

何故そうする必要があるのかを説明するために、対角線上に点対称となるようにフィデューシャルマークを配置したNGパターンについて考えてみましょう。

フィデューシャルマークは、ドーナツ🍩を真上から見たような円形になっています。

※見たことはないですが、正方形もあるようです。

このフィデューシャルマークを、以下のような位置に配置してみたとします。

この2箇所のフィデューシャルマークの位置をカメラで読み取ることで、基板の設置状態を読み取る仕組みになっています。

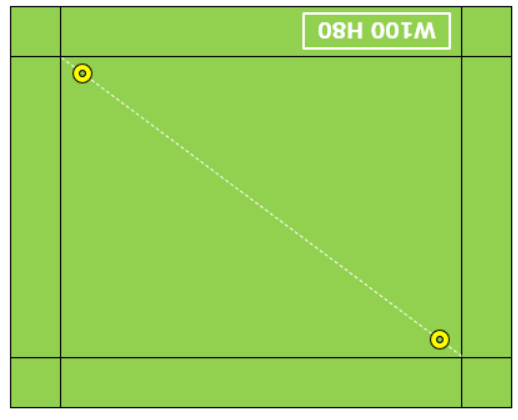

では、この基板を180度回転させるとどうなるでしょうか?

点対称になっているので、図2と図3でフィデューシャルマークの位置が変わっていないことがわかりますね。

ということは、ヒューマンエラーで本来の基板流し方向とは180度回転させた状態でマウンターに基板を投入してしまったとしても、フィデューシャルマークの位置は正常に読み取れているので正常に投入されたものと判断してしまうのです。

だから、フィデューシャルマークを点対称で配置してはダメなんですね。

ということで、点対称にならないように、若干ズラしてフィデューシャルマークを配置しましょう。

また、フィデューシャルマークは表面実装部品がある面に設ける必要がある為、両面リフロー処理が必要な基板だった場合、A面(部品面)・B面(半田面)の両面にフィデューシャルマークが必要になります。

この場合も上記と同様のルールでフィデューシャルマークを配置しましょう。

最低限2箇所・対角線上になるべく離れた位置・点対称にしない、です。

ただ、両面リフローの場合はもう一点注意が必要です。

それは、A面とB面のフィデューシャルマークの位置が被らないようにすることです。

仮に、A面とB面の流し方向を揃えた時のフィデューシャルマークの位置が同じになっていたら、どうなると思いますか?

普通、A面とB面の部品配置は異なりますよね?

基板がA面とB面のどちら向きにセットされているのかがわからなくなるんですよ。

ということで、A面とB面のフィデューシャルマークの位置が被らないようにしましょうね。

ちなみに、フィデューシャルマークは捨て基板部分に設けても問題ありません。

フィデューシャルマークはマウンターに投入して位置合わせする際に必要になるものなので、部品実装後はフィデューシャルマークを使うことは無いですからね。

ただし、捨て基板で周囲をVカット・ミシン目で囲んでいるような基板については、捨て基板ではなく内側の必要となる部分の基板に設けるようなルールを見たこともあります。

これに関してはローカルルールの可能性がありますので、気になった場合は所属会社の基板設計者に訪ねてみると良いかもしれません。

4.配線ピッチの狭い部品用のフィデューシャルマーク

基本的には上記のように基板単位で対角線上にフィデューシャルマークを設けるわけですが、部品実装のためにも個別にフィデューシャルマークが必要になるケースもあります。

どんな部品かと言うと、配線ピッチが狭く、高い位置精度を求められる部品です。

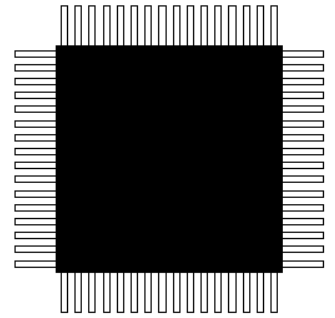

接続ピンが4側面方向に出ているパッケージであるQFPなんかが該当することがあります。

例えば、以下のように正方形のQFPパッケージがあったとします。

CPU・FPGAなんかのICによくあるタイプの形状です。

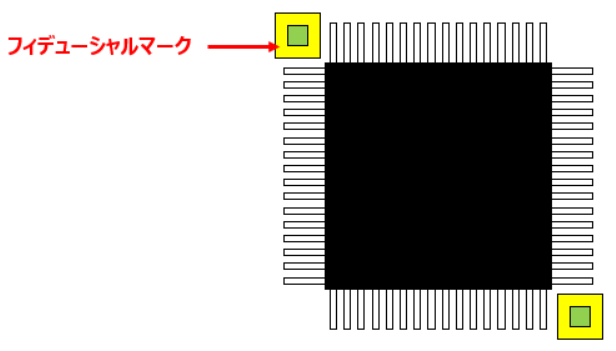

このタイプの部品の場合、部品の対角上にも2箇所のフィデューシャルマークを設けている場合があります。

これに関しては、社内規定等に載っているのを見かけたことがあるだけで、実物は見たこと無いですけどね。

ちなみに、はんだ溜まり対策を兼用した形状にしてあることもあるそうです。

確かに、この位置にあると基板の流し方向によってははんだ溜まり対策を設ける位置になっていますからね。

以上、「フィデューシャルマーク」についての説明でした。