今回は、「プリント基板の種類や構造」についての説明です。

1.プリント基板とは?

私たちの身の回りには無数の電子機器(PCやスマートフォンなど)が存在しますよね?

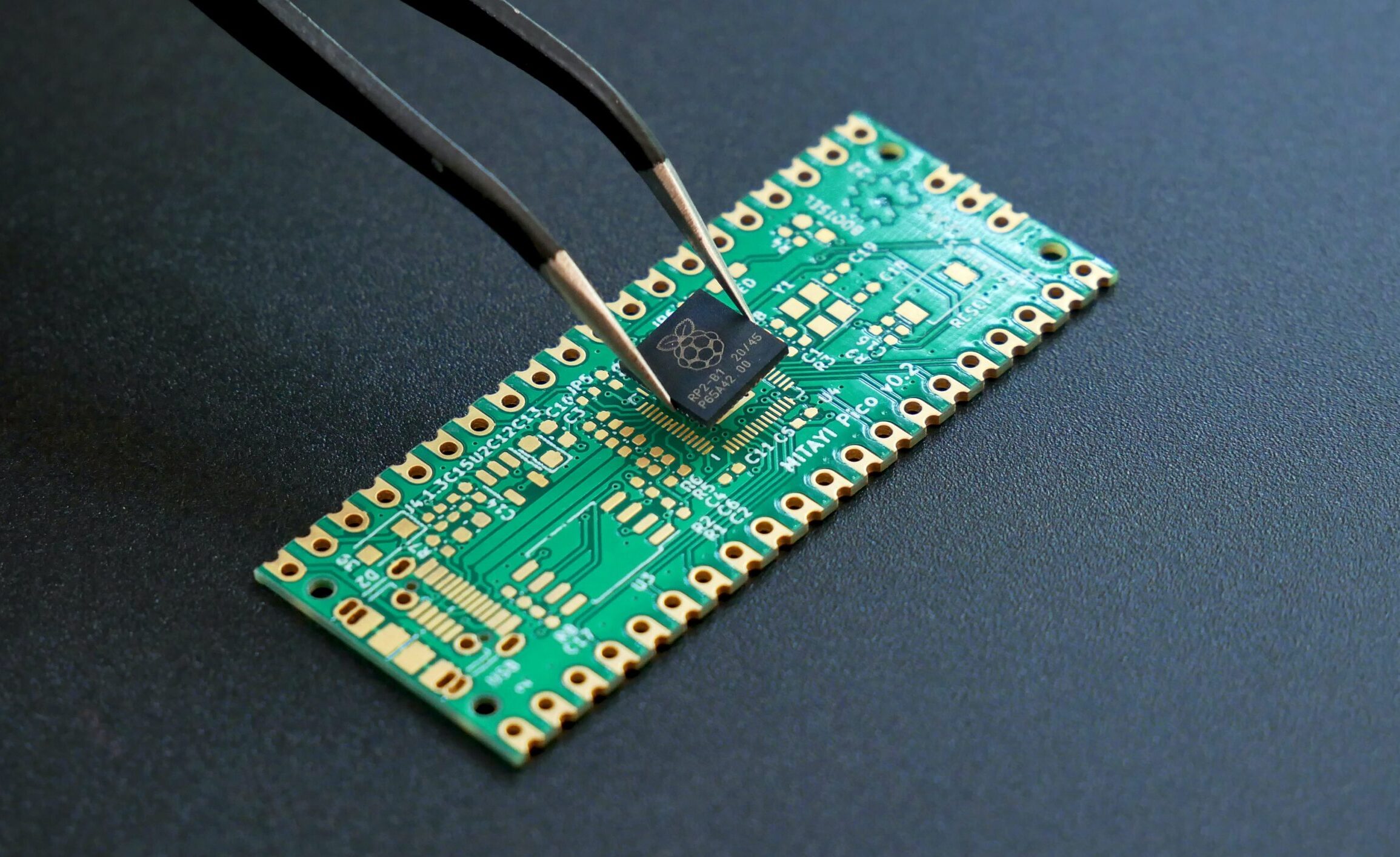

この電子機器を分解すると、なんか部品が色々くっついた緑色の板が入っているのがわかります。

この板のことをプリント基板と呼びます。

電子部品を電気的に接続したり、意図的に絶縁したりしています。

樹脂でできた絶縁性の板の上に銅箔を配置して回路を形成(プリント)していて、この銅箔に抵抗・コンデンサ・トランジスタ・CPU・フォトカプラなどの様々な部品がはんだ付けされています。

部品をはんだ付けする場所(パッドやランドなど)以外の銅箔が露出しているとショートなどの不具合の要因になるので、耐熱性・絶縁性のあるソルダーレジストという物質で隙間を埋めています。

このソルダーレジストが緑色の正体です。

※ 緑が最も安くて一般的ですが、青や赤の場合のものもあります。

まとめると、電線の代わりに銅箔で回路を形成することで小型化し、様々な電子部品を実装するための基板がプリント基板というわけです。

2.ユニバーサル基板とプリント基板の使い分け

高校や大学で電気系に進んでいる方なら、ユニバーサル基板上に実際の回路を組んだことがあるのではないでしょうか?

ユニバーサル基板は、自分で電線を繋いで回路を形成しますよね?

考えながら回路を組めて都度修正もできる…この手軽で試作に向いている点がユニバーサル基板の利点です。

ただし、手実装なので量産には向いていませんし、製品として売り出せる精度ではありません。

あくまで『ちょっと検証をしたい!』という場合に使うのがベストということですね。

それに対してプリント基板は、回路がすでに形成された製品です。

その為、プリント基板はどう回路を構成するか決定した後でないと作ることができませんし、回路を修正したい場合はプリント基板を作るために必要なガーバーデータ(部品をどこに配置するか、パターンをどこに引くかなどを詳細に示したデータのこと)から作り直す必要があります。

代わりに、機械で作るので量産に向いています。

なので、売りに出そうとしている製品の試作をして評価を行いたいという段階になったらプリント基板を作るのが一般的です。

同じ出来映えの製品で評価しないと結果が変わってしまいますからね。

3.PCBとPWBの違い

プリント基板にはPCBとPWBという二つの状態があります。

部品実装後のプリント基板のこと。

[Printed Circuit Board]の略。

プリント回路板とも呼ばれる。

PWBに部品を実装したらPCBになる。

部品実装前のプリント基板のこと。

[Printed Wired Board]の略。

生基板・プリント配線板とも呼ばれる。

PCBの部品実装前の状態がPWB。

PCBが部品の載ったプリント基板、PWBが部品の載ってないプリント基板というだけの違いです。

4.プリント基板の種類

プリント基板として見かけるのは基本的にほぼ一種類だけなのですが、一応複数種類があります。

例として何種類か載せておきます。

一般的な硬い基板。

[rigid(堅い・柔軟性が無い)]基板なので、名称そのままになっている。

ただ単にプリント基板と呼んでいたら超高確率でリジッド基板のことを指している。

リジッド基板はコストが安かったり諸々の効率が良いので、リジッド基板が最も一般的です。

その名の通りフレキシブル(柔軟)な基板。

FPC[Flexible Printed Circuits]と呼ばれている。

柔らかい素材でできていて、プリント基板なのに曲げることが可能。

ただし、柔らかいと言っても基板は基板なので、気を付けて取り扱わないと簡単に断線してしまうデリケートな基板です。

アルミ板の上に基板が貼り付けられている。

放熱性が良いので、リジッド基板では高温になってしまう回路(パワーLEDなど)の場合は選択肢に上がる。

5.プリント基板の多層構造

技術が進歩して回路が複雑になるに連れて、プリント基板に実装する部品の数はどうしても増えてしまいます。

プリント基板は絶縁性の板の上に銅箔を配置するわけですので、載せる部品が増えるとその分銅箔が増えて面積が大きくなってしまいます。

それに、特定の信号の近くにパターンを配置するとノイズが載ってしまうのでクリアランス(距離)を設ける必要があったりと、配置上の制約がある場合もあります。

ですが、昨今はなんでも小型化が求められますよね。

では、どうしたらいいでしょうか?

A.片面ではなく両面を使おう。

絶縁性の板の上に銅箔を配置するので、別に裏面を使えないなんて言ってないですからね。

一層基板から二層基板(両面基板)への進化です。

ですが、電流が多く流れる電源パターンやGNDパターンはあまり小型化はできません。

二層基板でも面積が足りなくなってしまいました。

どうしましょう?

A.ウエハースのように重ねてしまえ。

ということで、絶縁体-銅箔配線パターン(+ソルダーレジスト)-絶縁体-銅箔配線パターン(+ソルダーレジスト)…という具合にプリント基板は多層構造になっていることが多いです。

標準で4~8層程度になっています。

層の数え方は、銅箔パターン層が何層あるかを数えればOKです。

例えば、表面と裏面に部品を実装するパターン層があり、間に二つのパターン層があった場合、これを四層基板と呼びます。

四層基板は多層基板の中で最も安価で、表面と裏面に信号パターンを配置し、間に電源パターンとGNDパターンを設けているという構造になっていることがよくあります。

電源系統は流れる電流が大きいので、配線を太くする意味で一層丸ごと使っているということです。

多層構造になるとパターンが各層を行き来するように設計できるようになります。

各層は、通常ドリルで貫通させて作ったビアホールという小さな穴を経由して接続しています。

ただ、この方法だと特定の層の間だけ繋ぎたいとしても全ての層を貫通してしまうので、無駄に基板面積を占有してしまうことになります。

そこで、特定の層のみレーザーを使って穴開けするビルドアップ工法が開発されています。

数mmという薄い基板に色んな技術が詰め込まれているんですよ。

以上、「プリント基板の種類や構造」についての説明でした。