今回は、「基板の定尺サイズとワークサイズ・基板取り数の関係」についての説明です。

1.初めに

通常、プリント基板を製造する際は、プリント基板の加工業者がプリント基板の材料となる銅張積層板を基板材料メーカから購入することになります。

この基板材料は非常に大きなサイズになっており、そのサイズも決まっています。

その大きな銅張積層板を加工業者が各々で加工しやすいサイズに分割した上で、要求された仕様のプリント基板を製造するのです。

今回は、そんな基板材料のサイズの呼び方や種類・基板取りについて解説していきます。

2.定尺とは?販売されている銅張積層板のサイズについて

まずは、基板材料メーカが基板加工メーカに販売する銅張積層板のサイズについてです。

銅張積層板のサイズは2種類用意されているのですが、この2種類のサイズのことを定尺と呼びます。

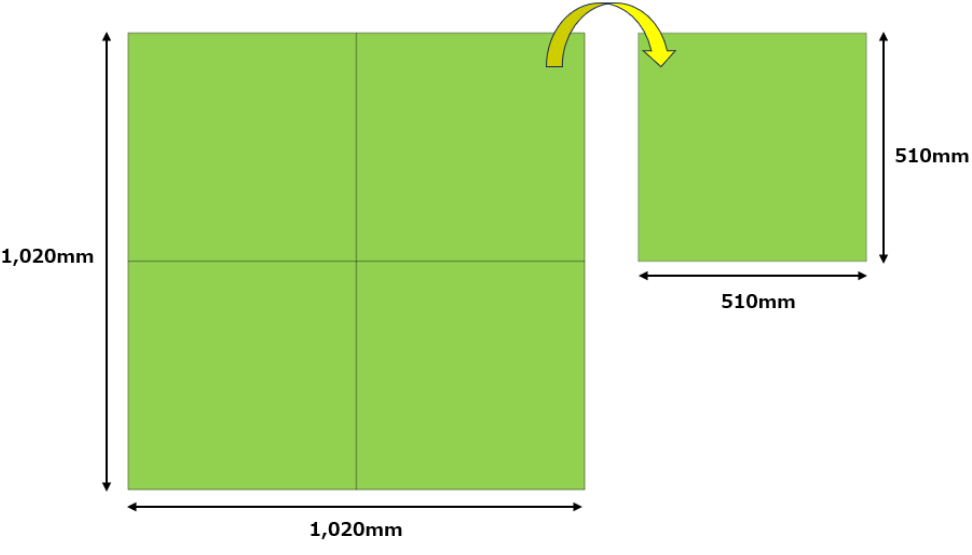

定尺は、1,020mm×1,020mmの正方形サイズと1,220mm×1,020mmの長方形サイズが存在します。

1,020mm×1,020mmの方は、定尺板・平米板・メートル板などの呼ばれ方をしています。

1辺が1mだからメートル板、約1平米(1m2)だから平米板…こちらの方がキリが良いからかシンプルな名称になっていますね。

おそらくこちらの方が一般的に売買されているから定尺板とも呼ぶのでしょう。

それに対して1,220mm×1,020mmの方は、L寸板・1.2平米板・ジャンボ板・FM板などと呼ばれています。

1.2平米板、(定尺板に対して)ジャンボ板…名称の付け方が若干雑ですね。

とにかく、この2種の定尺で販売されているのが基本なのです。

3.ワークサイズと基板取り

基板材料メーカが2種類の定尺をラインナップとして銅張積層板を売っていて、それを加工業者が購入して加工しやすいサイズに分割して使用するという話でした。

ここで言う加工しやすいサイズにカットした銅張積層板のことをワークサイズと呼びます。

カットした銅張積層板自体のことをワークサイズと呼びますし、そのカット寸法のことをワークサイズと呼んでいることもあります。

また、WSやW/Sと呼び方を省略していることもあります。

ワークサイズは、基本的に元の定尺の銅張積層板を等分できる大きさで行います。

例えば、平米板(1,020mm×1,020mm)を4分割して1枚当たり510mm×510mmのワークサイズにしたり、同様に平米板を6分割して1枚当たり510mm×340mmのワークサイズにしたりといった具合です。

一見キリの悪いサイズに見えますが、微妙に割り切りやすいサイズにはなっているんですよね、定尺って。

このように、定尺を分割することを基板取りと呼びます。

例に挙げたように定尺を4枚分割/6枚分割するのなら、4枚取り/6枚取りのように呼びます。

ワークサイズ=基板取り数になるというわけです。

4.ワークサイズから板取りする際の注意点

定尺の銅張積層板をワークサーズに切り分けて加工ラインに投入する時、ワークサイズから更に製品として要求された外形寸法への加工をすることになります。

このことを板取りと呼びます。

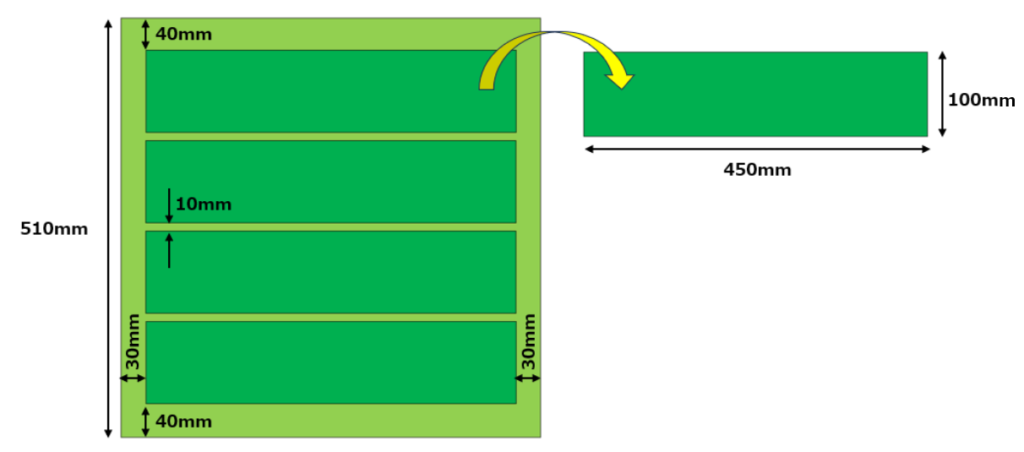

例えば、平米板(1,020mm×1,020mm)を4枚取りにして1枚当たり510mm×510mmのワークサイズにしていたとして、製造依頼されている製品基板サイズは450mm×170mmだったとします。

単純に考えると170mm×3=510mmなので、1枚のワークサイズから3枚分の製品に板取りできる気がしますよね?

ですが、実際は2枚取りしかできません。

何故かと言うと、製品を加工する際の工程で“加工しろ”が必要だからです。

簡単に言うと、加工作業用のワークスペースが無いんです。

試験評価を任されて試験対象と試験スペースを用意したものの、試験対象を置くスペースはあっても試験用の機材を置くスペースが無い状態をイメージしてください。

“加工しろ”が無い状態とは、これと同じ状態なのです。

その為、レジストやシンボルの印刷・表面処理・外形加工などの各加工工程のことを考慮して、板取りしたいエリアの周りにワークスペースを残しておく必要があるのです。

この“加工しろ”に必要な距離はメーカによって異なりますが、大体数mm~十数mm程設けてあります。

端面から何mm、製品間には何mmという具合にメーカごとに取り決めがあります。

そこを考慮して最適な板取りを模索する必要があるのです。

なるべくワークスペースを余すことなく使用出来れば、その分コストが抑えられますからね。

ちなみに、ワークサイズから製品形状に板取りするわけですが、この板取り数のことは面付けと呼んでいることが多いです。

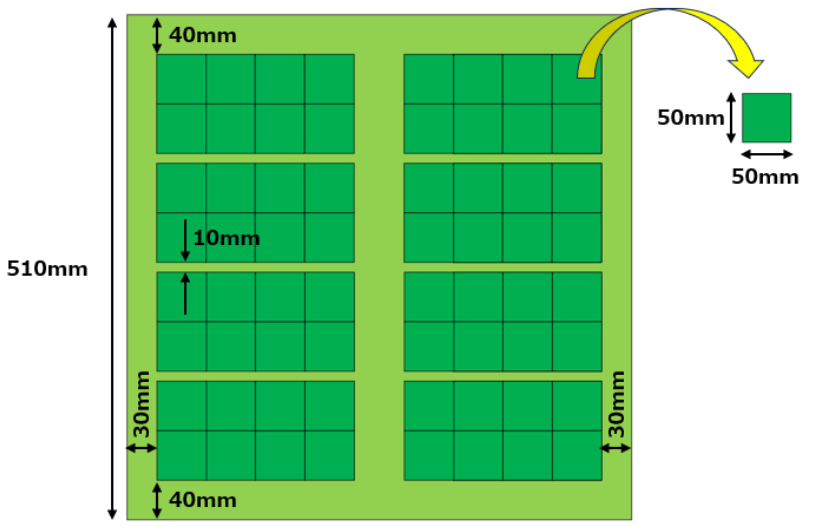

図2を例に挙げると、4面付けになっているわけですね。

5.製品に要求されるサイズと集成

簡単なイメージのために図2のような面付け例を挙げましたが、この例ではある点について考慮していません。

製品1枚当たりのサイズです。

製品に使用する基板を求めているので、当然ながら最終的には部品実装までされるます。

ということは、フロー工程やリフロー工程で使用する炉に適合したサイズである必要があります。

510mm×510mmのワークサイズに対応した炉はないんじゃないですかね…。

そうなると製品基板単位でフロー・リフローをすることになるのですが、今度はサイズが小さ過ぎる可能性があるのです。

その為、生産可能な外形寸法の最大値・最小値を考慮した上で、製品基板サイズを決定する必要があります。

実際、私が所属している会社の場合は最大で約300mm×240mm程度ならば生産可能と規定されているので、図2のような基板は生産できません。

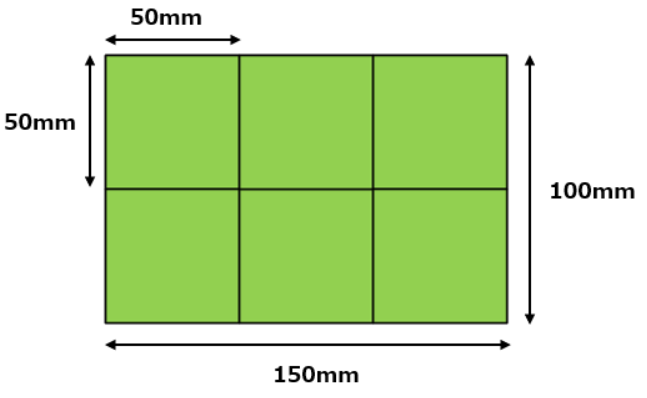

逆に、非常に小さい基板が必要になった場合、複数面付けで1セットとして生産する必要があります。

例えば、最大で300mm×250mm、最小で150mm×100mmだと規定されているのに50mm×50mmの子基板を欲していた場合、図3のように子基板を寄せ集める必要があるのです。

この子基板を寄せ集めた状態のことは集成と呼びます。

集めて成形した基板というところですかね?

なので、図3のような基板は、6面付の集成基板という扱いになります。

この集成基板に関しては“加工しろ”を確保しなくて良いのかと疑問に思うかもしれませんが、集成基板単位で加工すれば良い話です。

“加工しろ”が必要になるパターンもあるかもですが、基本的には普通にVカットかミシン目で切り離せるようにしてあるだけで、スペースを空けることはありません。

また、図3のサイズですが、これは最小150mm×100mmを超えることだけを考慮したサイズになります。

ワークサイズを考えて最適化していませんし、6枚単位だと管理が面倒など現場からの指摘が入る可能性もあります。

その辺りも考慮して全体的なサイズ感を考えることがあるという点は意識するようにしましょう。

仮に510mm×510mmのワークサイズだったら、「200mm×100mmの8面付集成基板として生産するした方が効率的かもしれないですよ」という話です。

こうしてサイズ感を最適化することで、コストダウンを狙えるというわけです。

以上、「基板の定尺サイズとワークサイズ・基板取り数の関係」についての説明でした。