今回は、「捨て基板の存在理由」についての説明です。

1.初めに

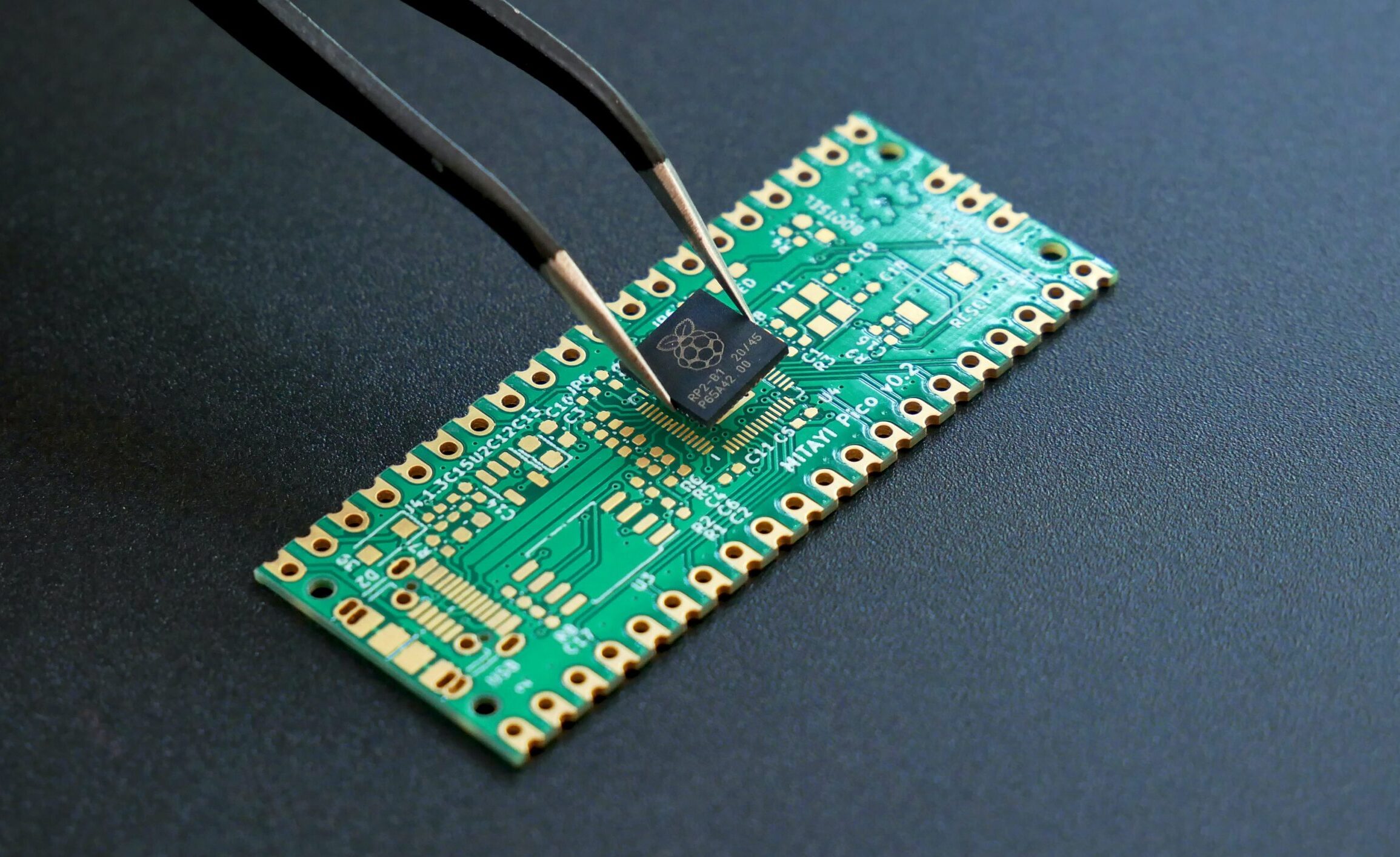

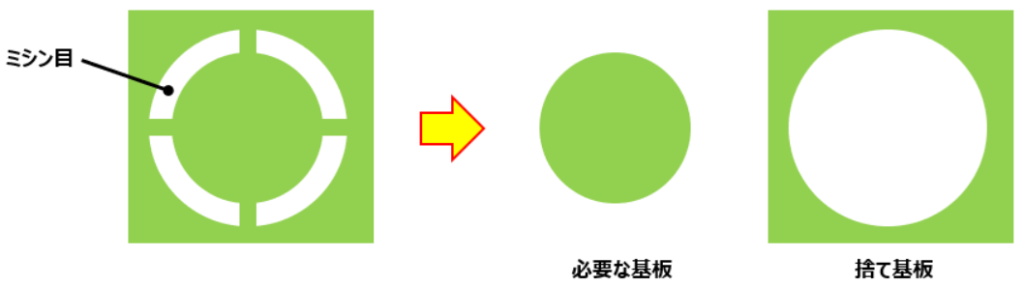

「基板の初歩的な用語の説明」にて一度説明していますが、プリント基板から切り離して捨てる不要部分のことは捨て基板と呼びます。

プリント基板を作ろうとした場合、最初は絶対に長方形になります。

なのですが、スペースの関係で台形・円形・T字・L字など、様々な形状で使いたいこともあります。

そんな時は、ミシン目やVカットを設けることで余計な部分を切離し、目的の形状を得られるような基板設計をします。

この時に不要となる部分が捨て基板となります。

以下のようなイメージです。

この捨て基板なのですが、有用な使い道もあれば、一見何のために存在するのかわからないところにくっついていることもあります。

意味が無いようでちゃんと意味があることもあるのです。

今回は、そんな捨て基板について少し深堀していこうと思います。

2.捨て基板を有効活用している事例

捨て基板は名称が“捨てる基板”ですから、切れ端・ゴミのようなイメージになる方は多いかと思います。

ですが、有効活用している事例もありますので、いくつか例を挙げてみます。

必要となる基板のスペースに余裕があるなら良いのですが、省スペースを意識して部品がギチギチに詰め込まれていることは割と良くあるので、そんな時に気軽にメモしておける捨て基板は有効なんです。

社外秘の情報を載せていたとしても、切り取って捨てる部分なので問題ありませんからね。

捨て基板部分を確保すると1枚当たりの面積が広がってコストが大きくなることを危惧するかもしれませんが、その辺りはワークサイズとの兼ね合いによります。

捨て基板部分を余計に確保しても面付け数が変わらないのなら、捨て基板があっても無くてもコストに差は出ないわけですからね。

面付け数が減るならシルクの印字を小さくするなりでスペース確保した方が良いとは思いますが…。

3.四隅に捨て基板があったり無かったりする理由

捨て基板の有効活用例がメモ書きスペースみたいなイメージになってしまったかもしれませんが、“無くてはならない”理由もあります。

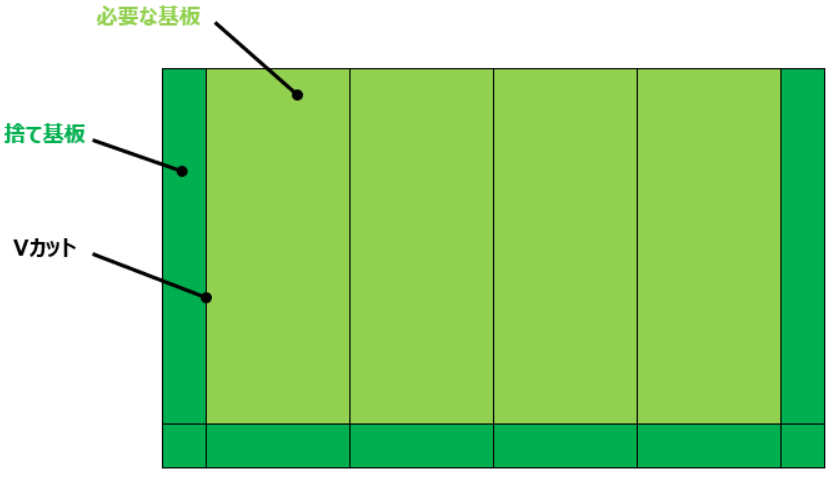

以下のような形状になっている基板があったとします。

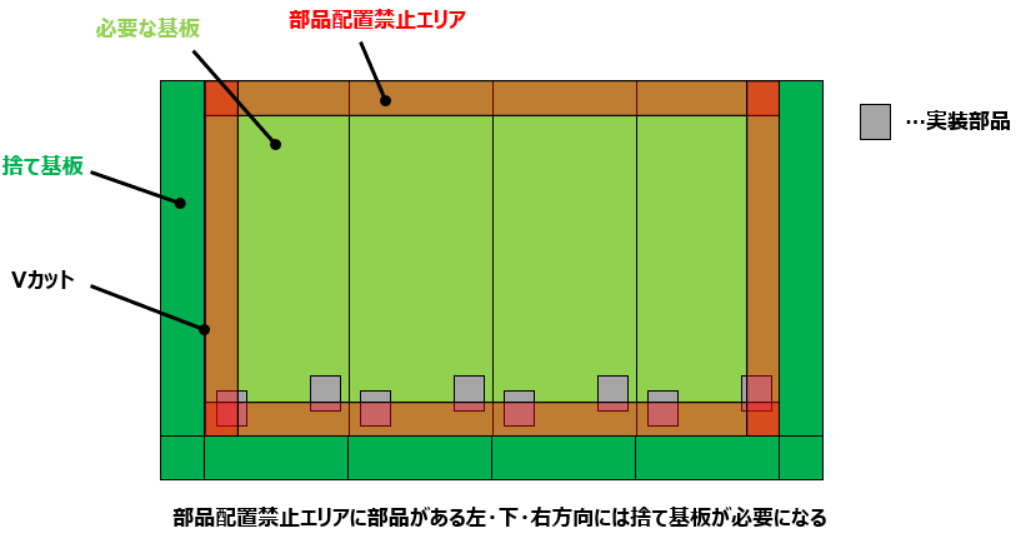

薄い緑が必要としている基板、濃い緑が捨て基板、黒線部がVカットです。

なので、Vカットに沿って割ることで小さめの基板が4枚取れるようになっているわけです。

さて、ここで違和感を覚えませんでしたか?

なんか上方向だけ捨て基板が無いですね。

このように、四隅の内一部だけ捨て基板が存在しない基板もあります。

捨て基板がある/無い理由は多々考えられます。

真っ先に思い付くのは、「上側の捨て基板があると面付け数が増えてしまうので、余分な捨て基板を削除している」という理由です。

捨て基板は大体10mm幅なので、4端面に形成すると結構大きくなりますからね。

他には、「上面を除いた3端面には捨て基板を形成する必要があった」という理由も考えられます。

こちらの捨て基板が無ければならないパターンについて、少し深堀しますね。

捨て基板がなくてはならない理由

途中の説明では捨て基板はちょっとしたメモ書きに使えるという説明をしていましたが、メモ書きという最悪あっても無くても問題無い理由ではなく、絶対に必要になることもあります。

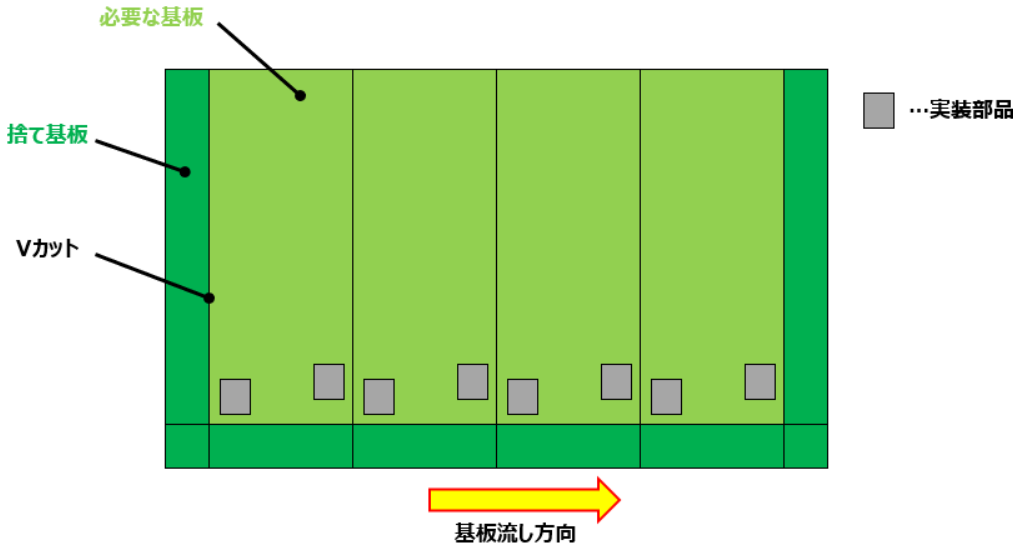

先程の図2ですが、部品が以下のように基板端付近に配置されていて、リフロー炉への流し方向が左から右方向だったとします。

説明のために、ここ以外に部品は載っていないと想定してください。

基板をリフロー炉へ流す場合、槽内を移動させるための機構に基板を固定する必要があります。

固定方法は炉によって違うかもしれませんが、ここでは基板の上下の縁の部分をコンベアに載せるようなイメージをしてください。

すると、基板の上下端に部品が配置されていると、コンベアに基板を固定出来ないかもしれないんですよ。

ついでに言うと、もし両面リフローだった場合、基板端に部品を置いていたらコンベアに乗り上げてしまい満足にはんだ付けできない状態になります。

そこで、基板端にどうしても部品を配置したい場合に捨て基板を利用するのです。

捨て基板部分なら部品が配置されないので、コンベアへの固定に使えますからね。

だから図3の下側には捨て基板を設けているというわけです。

逆に、上側は基板端に部品を配置していないので、捨て基板が無くてもコンベアに固定できるから、捨て基板を削除しているというわけです。

基板の流し方向と垂直方向の端面は部品配置禁止エリアになるので、どうしても部品配置をしたいなら捨て基板は必須になるのです。

そうなると、左右は捨て基板を設けている理由も気になりますよね?

こちらにもちゃんと意味があって、基板の流し方向と平行方向の端面は基板反り止め金具のためのスペース確保が必要となることがあります。

その為、図3のような部品配置だと左右にも捨て基板が必要になるというわけです。

結果、上下左右方向には部品配置禁止エリアが存在し、そのエリアにも部品を配置したいのなら捨て基板が必須になるということになります。

この部品配置禁止エリアは使用しているはんだ炉によって基板端から何mm必要なのか規定されているはずですので、設計時は注意しましょう。

どこかに規定があるはずですが、無ければ製造現場の方に質問しましょうね。

ちなみに、ここで説明した捨て基板がなくてはならない理由は、どのはんだ炉にも適用されるのかは不明です。

あくまで、私が基板設計をしている際に基板搬送固定用・基板反り止め用のスペースを確保するように規定されていることが過去にあったので、一例として挙げているに過ぎません。

私ははんだ炉の設計者ではありませんので、そこに関しては詳しくわからないのです。

参考に留めておいてください。

以上、「捨て基板の存在理由」についての説明でした。