今回は、「基板分割のストレスがチップセラコンに与える影響と対応策」についての説明です。

1.初めに

プリント基板の部品実装レイアウトを決定するには、考えることが多々あります。

基板端から何mmには部品を配置してはいけないとか、部品同士はどの程度の密度で実装できるとか、本当に色々ですね。

部品を実装する設備によって細かなルールは変わってきますが、気にする点自体は大まかに一致しているはずです。

そんな気になる点の一つとして、ミシン目やVカットで基板を分割する際に基板へかかるストレスがあります。

薄さ1mmとかの基板を割るわけなので、沿ったりしなったりとある程度の応力はかかるに決まっていますからね。

今回は、基板分割のストレスがチップセラコンに与える影響と対応策について説明していきます。

2.基板分割のストレスがチップセラコンに与える影響

基板分割時にプリント基板及び実装部品に応力/ストレスがかかると、はんだ付けされた部品が押されたり引っ張られたりします。

なので、はんだ割れが発生したり、部品にクラック(ひび割れ)が入ったりする可能性があります。

この影響が、チップセラコンに関しては特に大きいです。

過去の事例であったのですが、チップセラコンに実際にクラックが入り、発煙するというクレームが入ったことがあります。

ただ、この時のチップセラコンの配置は、基板割り位置から他の部品と同じだけのクリアランスを設けていたんですよね。

それにも関わらずクラックが入ってしまったわけです。

チップセラコンにクラックが入ると、その程度によって内部電極間でリークを起こし、絶縁抵抗が低下、ショートを引き起こす可能性があります。

だから発煙したんです。

発火しなかったのは不幸中の幸いですね。

チップセラコンであれば部品の大きさに関わらずに上記の異常は発生することがあるので、注意しましょう。

3.対策について

基板分割によってチップセラコンにクラックが入る可能性があるとわかったので、次は対策についてです。

と言っても、単純な対策しかありませんけどね。

①基板割り位置から十分なクリアランスを取る

ミシン目やVカットに近ければ近いほど、基板割り時の応力/ストレスは大きくなります。

なので、充分なクリアランスを取ればいいんです。

単純でしょう?

ただし、厳密に何mmのクリアランスを取れば良いといったルールはおそらくありません。

先程述べたように、基板分割時にチップセラコンにかかるストレスを気にし出したのは、過去に実際に不具合が起きたからです。

『不具合が起きたから他の部品よりも距離をおこう』となったわけなので、そのクリアランスの決め方は感覚でしかないんですよ。

基板サイズなどによってかかる応力は変わるでしょうし、そんなの一々ルール化できませんからね。

その為、企業ごとに規定してあったり規定していない可能性があるので、ここに記載するのはあくまで目安だと思ってください。

クリアランスの目安は、基板割り方向に対して水平方向に配置したチップセラコンはミシン目の基板割り位置から7~8mm、垂直方向に配置したチップセラコンはミシン目の基板割り位置から10mmが目安です。

また、基板割り方向に対して水平方向に配置したチップセラコンはVカットの基板割り位置から5~6mm、垂直方向に配置したチップセラコンはVカットの基板割り位置から7~8mmが目安です。

ミシン目とVカットでは割るのにかかる力が異なるので、別々に考えましょう。

ちなみに、チップセラコン以外の部品に関しては、一律3~5mm程度のクリアランスを取るのが一般的です。

②ひずみに強い種類を選択する

元々チップセラコンは機械的・熱的応力によってクラックが入る懸念がされる部品です。

その為、ひずみ強度の高さをウリにしたチップセラコンも存在します。

部品配置をどうしても変えられない場合は、そういった種類の選定も念頭に置くと良いです。

ただし、一次側に使用して万が一クラックが発生すると被害が大きくなるので、一次側に使用する場合は大人しくクリアランスを取るのが無難です。

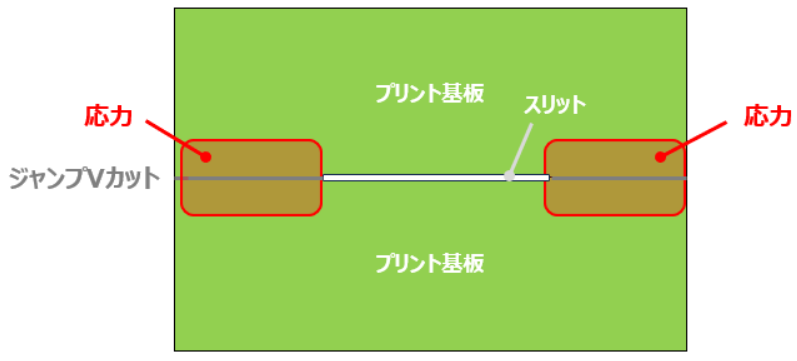

③ジャンプVカットを使用する

基板割りの際に、応力がかかるのはどこなのか考えてみましょう。

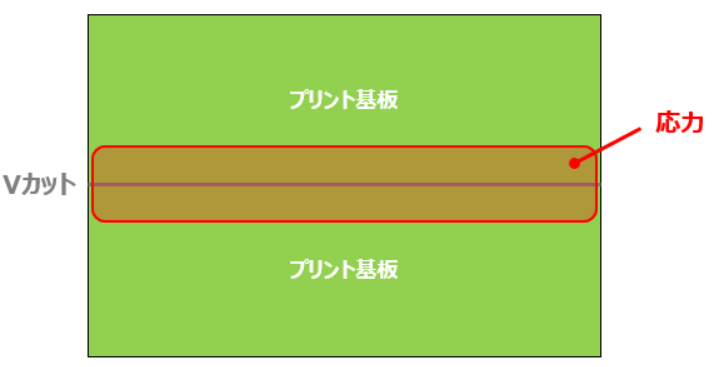

通常のVカットの場合、図1のようにVカットに沿って全体的に応力がかかります。

それに対して、ジャンプVカットの場合、応力はVカット部分付近にのみかかります。

スリット部は繋がっていないのだから、応力がかかるわけがないですからね。

なので、手法の一つとしてジャンプVカットにするのもアリです。

以上、「基板分割のストレスがチップセラコンに与える影響と対応策」についての説明でした。